在鋰電池制造的精密流程中,流體與粉體控制的可靠性直接關乎產品品質與生產安全。鋰電專用氣脹蝶閥憑借獨特的密封設計與工況適配能力,成為正極材料輸送、電解液管控、惰性氣體保護等關鍵環節的核心控制部件,為鋰電產業高質量發展提供堅實保障。

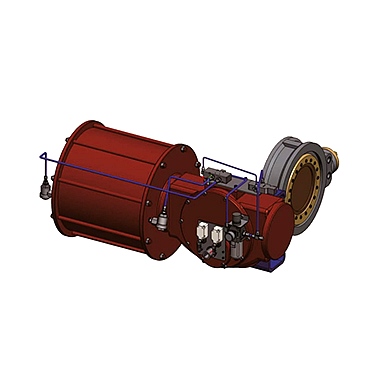

鋰電專用氣脹蝶閥的核心優勢在于精準密封與工況適配的雙重突破。其采用主動膨脹密封機制,關閉狀態下通過潔凈壓縮空氣驅動彈性密封圈徑向膨脹,緊密貼合閥體內壁形成零泄漏屏障,有效規避了傳統蝶閥因粉體堆積、熱變形導致的泄漏隱患。材質選用上,閥體采用316L不銹鋼,內表面經高精度拋光處理,粗糙度可達Ra≤0.8μm,減少物料附著與金屬離子析出,契合鋰電工藝的高潔凈要求。

在功能設計上,該類閥門深度匹配鋰電生產的復雜工況。驅動端標配高性能氣動執行器,支持雙作用或彈簧復位模式,可無縫集成PLC自動化控制系統,實現快速響應與精準調控,適配頻繁啟停的生產節奏。其適用溫度覆蓋-60℃至150℃,工作壓力范圍0.1–0.6MPa,能穩定應對干燥窯高溫環境、電解液輸送等多場景需求,口徑可定制適配DN80至DN300的管路規格。

從應用場景來看,鋰電專用氣脹蝶閥貫穿鋰電池制造全流程關鍵節點:在正極材料粉體輸送環節,實現惰性氣體保護系統的密閉隔離;在電解液輸送管路中,抵御強腐蝕性介質侵蝕,保障輸送安全;在干燥、燒結等工序的氣體管路中,精準控制高純氣體流量,確保工藝穩定性。每臺閥門出廠前均經過嚴格的氣密性驗證與啟閉循環測試,確保在嚴苛工況下的長期可靠運行。

隨著鋰電產業向高能量密度、高自動化方向升級,對過程控制的精度與安全性要求持續提升。鋰電專用氣脹蝶閥以其零泄漏密封、高潔凈材質、智能適配的核心特性,有效解決了鋰電生產中的介質控制難題,助力提升生產線良品率與運行安全性,成為新能源產業升級進程中不可或缺的關鍵流體控制裝備。